殘留應力不可避免地必然會在鍛造製程產生,此應力直接影響到負載用零件的特性。殘留應力的效果取決於零件承受方式、位置分布與大小。張應力形式的殘留應力通常對於鍛品而言存在高度風險性。反觀若適當地進行調整,壓應力形式的殘留應力反而可增加鍛品的使用壽命。因此多數企業常採用數值與實驗方法來檢測鍛品上的殘留應力,以防止鍛品過早失效損壞及增加使用壽命。

鍛造製程的特性之一在於不均勻的塑性變形,為此可以透過不同方式巧妙的將殘留應力分布在於鍛品上需要高度承載或頻繁使用的特徵區域,所以如何有效的進行分布與檢測,就是非常重要的工法與經驗。

殘留應力

基於連續介質力學,當施加外力於連續物體上時,會通過該介質傳遞與分配內力。此施加於物體上的內力之純量大小,稱之為應力。

然而,即使沒有外部作用力,連續的物體或工程材料也可能承受內應力。所謂的殘留應力之特性之一為自我平衡,並且在不施加任何外力的的情況下,材料亦可能存在自鎖應力。殘留應力可能會與施加的載荷疊加,從而直接影響零件的性能與使用壽命。因此,殘留應力主導著至關重要的作用,特別在工程產品的結構完整性方面,殘留應力必須包括鍛造在內的所有製程流程中連貫考慮。

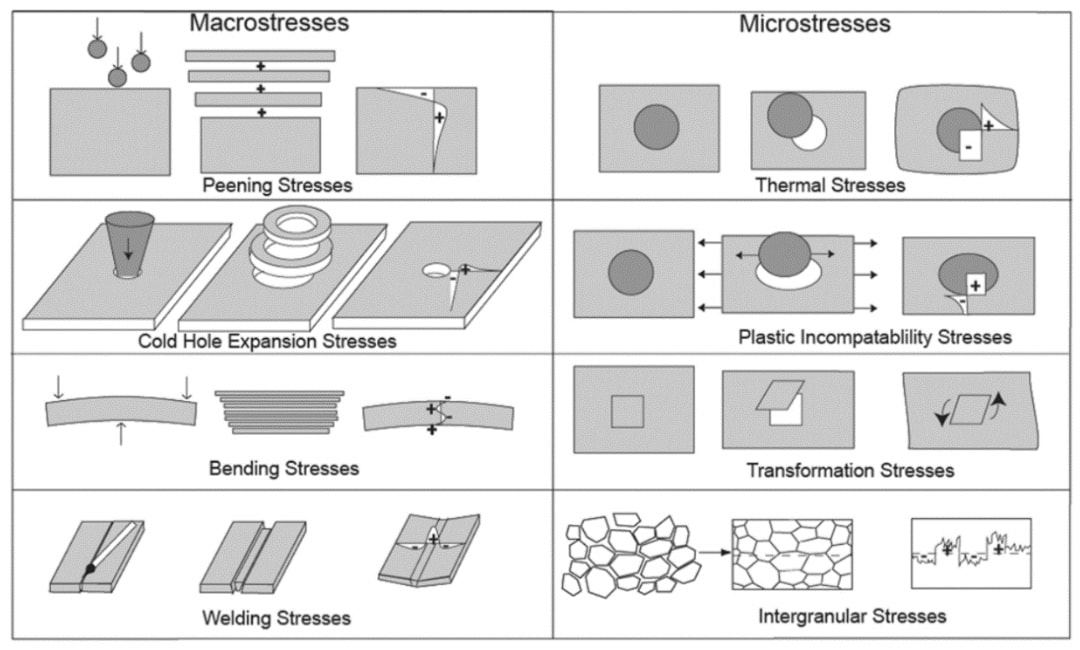

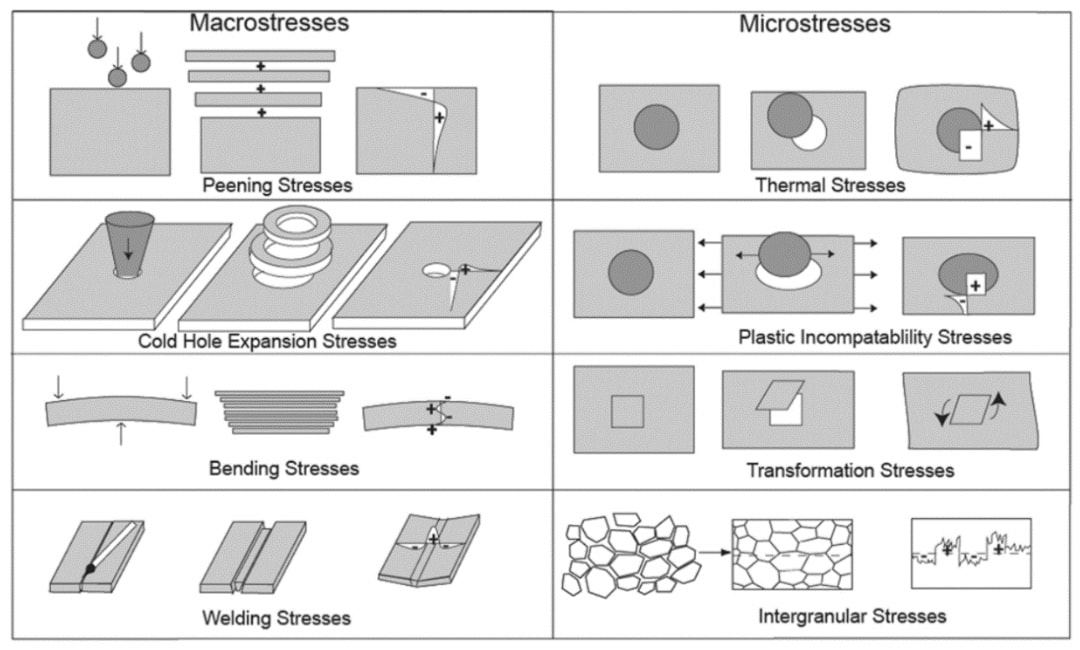

殘留應力可透過外力施加來引入材料中,或者透過機械加工(噴砂或切削)來達到施加殘留應力的效果.殘留應力的產生主要機制是材料中任何晶格不匹配,其中之一就是鍛造製程使得材料各區域受到不均勻的塑性變形。

假設一材料為2D正方形,若透過鍛粗成形方法其塑性變形成矩形,就不會有宏觀的殘留應力。因此,為了產生殘留應力,材料內部應該存在不匹配。除了鍛造等加工後的塑性變形外,材料不匹配還可能是由材料內部的熱膨脹係數、降伏強度和剛性不同而引起。幾乎所有工程材料都包含一種以上的上述情形條件。

由於銲接、相變態和晶界引起的溫度梯度亦是產生殘留應力不連續的原因。圖1表示最常見的殘留應力生成機制示意圖。

圖片出處 Materials Science and Technology ISBN: 9783527313952

從圖1可看到雖然有多種產生殘留應力的機制與原因,但綜括來看主要分為三大類:

- 外力施加造成

- 溫度變化造成

- 晶粒之間的排列變化或擠壓造成

所有的殘留應力機制均為上列一種或多種同時發生,而第一種屬於巨觀型殘留應力,意指肉眼即可看到其明顯變化(變形),甚至有可能透過豐富經驗判斷該處範圍影響層面。第二、三種屬於微觀型殘留應力,正常情況下無法透過肉眼觀測,需要透過設備甚至是精密儀器才有可能觀察到。

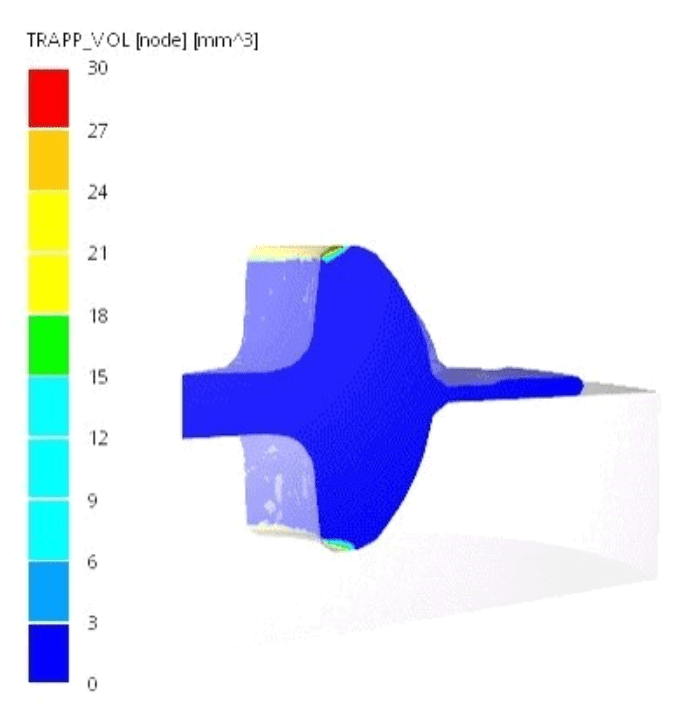

因此,為了確認甚至是預測殘留應力的分佈範圍與影響程度,多數工廠與企業選擇使用電腦模擬軟體,以圖像化、影片化方式呈現工廠內的製造程序。